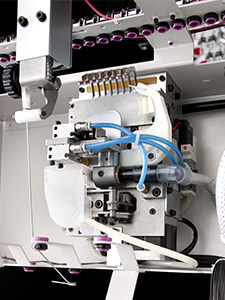

スライドニードル®

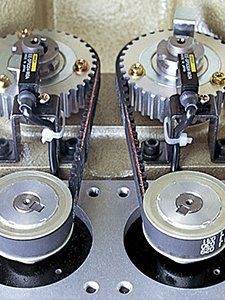

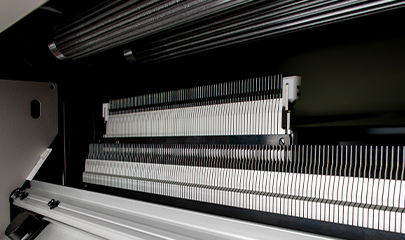

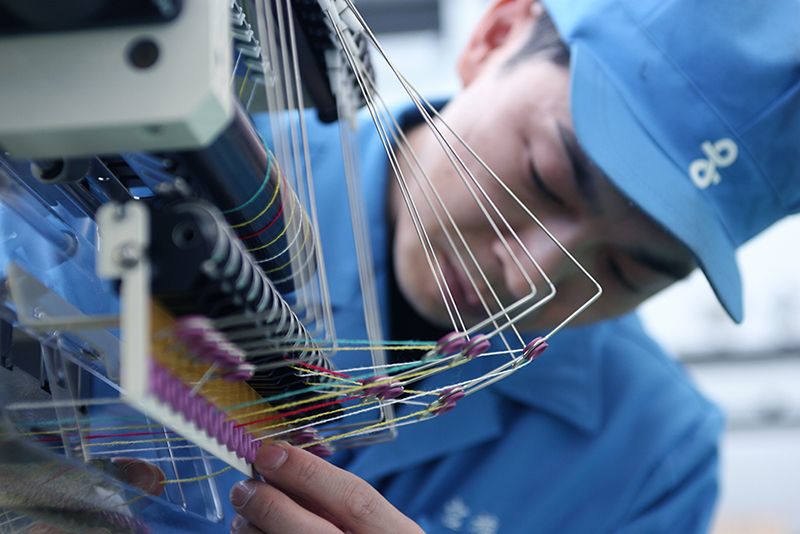

SHIMA SEIKIが独自に開発した「スライドニードル®」は、過去150年余りに渡って使われ続けてきたラッチニードル(ベラ針)とはまったく異なる設計となりました。従来のラッチに代わる柔軟な2枚組のスライダー機構により、今まで考えられなかった編成を可能にします。また、通常目移しに使うトランスファークリップが不要となり、スライドニードル®を溝の中心に配置することが可能になりました。そのため、左右対称のループがつくれ、高品質できれいな編み地が編成できます。

SHIMA SEIKIが独自に開発した「スライドニードル®」は、過去150年余りに渡って使われ続けてきたラッチニードル(ベラ針)とはまったく異なる設計となりました。従来のラッチに代わる柔軟な2枚組のスライダー機構により、今まで考えられなかった編成を可能にします。また、通常目移しに使うトランスファークリップが不要となり、スライドニードル®を溝の中心に配置することが可能になりました。そのため、左右対称のループがつくれ、高品質できれいな編み地が編成できます。

WideGauge®専用のニードルを搭載することにより、編み目の細かいハイゲージから針抜きによる粗めのローゲージまで、編み機一台で幅広いゲージ範囲に対応しています。ゲージ別の複数台の編み機の投資や複雑なゲージコンバージョンを必要とせず、シーズンやトレンドの変化にも容易に対応できます。

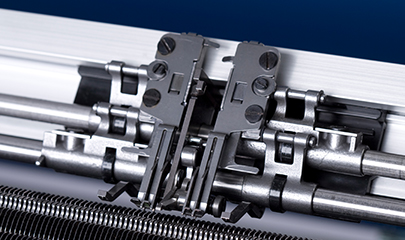

MACH2®XSとMACH2®Xは、スライドニードル®を備えたニードルベッドを4枚搭載しています。従来のV型ベッドの上に2枚追加した構造を持ちます。4枚のベッドをフルに活用すると、比類の無い目移しのポテンシャルを持ち、様々な柄やパターンの編成が新たに可能になりました。特にファインゲージのリブ組織を使ったホールガーメント®に関しては、SHIMA SEIKIのMACH2®XSが、世界で唯一編成可能です。

スプリング式の可動型シンカーは、ループに無理な力を与えず、編み目に優しく理想的な状態でループを保持することができます。これにより、立体柄のような複雑な編み地でも高品質な風合いを編成することが可能です。

ループプレッサーにより安定したループの押さえ込みが可能となり、インレイ柄の編成が特に容易になりました。インレイの生地では通常のニット組織に別素材を織り込むことが可能で、それによりまったく新しい、ニットでもない、織物でもない独特の生地が編成できます。インレイの編み地の性質上、ニット特有の伸縮性を抑えることができ、また、新素材もインレイの組織に使用できるため、従来のファッション・アパレル産業以外にもスポーツやメディカル、産業資材など、新しい分野の開拓も見込めます。

新開発のi-Plating®は、柄・デザインに応じて、編み地の表に見える糸の入れ替え(インバースプレーティング)を、同一コース内において針単位で可能とし、ジャカード柄のデザインを天竺編みで効率的に編成できるようになりました。

トランスファージャックベッドは前ニードルベッドの上部に配置され、前後両方のニードルベッドに対して目移しが可能です。トランスファージャックベッドは左右1.5インチ(計3インチ)の振りが可能で、さらに中央で2分割されていて個々にラッキングが可能です。

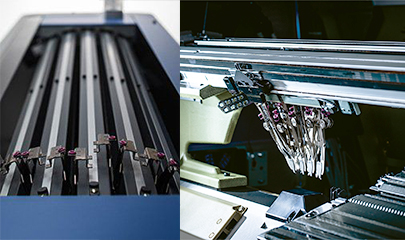

従来の後部ニードルベッドのラッキングに加え、前部ニードルベッドのラッキングも可能になり、編み機のサイズは省スペースのままに、振り幅が大幅に増えました。これにより、多段振りを駆使した斬新な柄づくりも容易におこなうことができます。

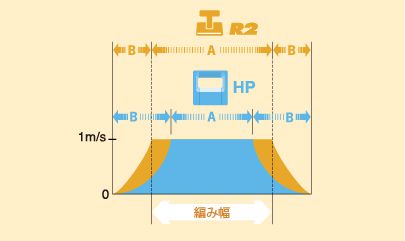

R2CARRIAGE®(R2=Rapid Response)システムでは、キャリッジの機構全体の見直しをおこなうことにより、各コース編成後のキャリッジの反転速度が上がったことで生産性が向上しました。特定の編み幅の場合、従来のキャリッジは減速域とキャリッジリターンに必要なスペース(B)が大きいため、実際に設定速度で編成できる部分(A)は思ったよりも狭くなります。一方、小型・軽量キャリッジでは、編成コース毎のキャリッジの反転に必要となるスペースが少なく済み、設定速度で編成する部分が拡がります。それにより生産性の向上が得られます。

特殊モータードライブ方式のステッチプレッサー装置は、編成方向に関わらず、ニット時や目移し時に編地を一定に押さえることができます。編み目を優しく保持することで、ループを均一に保ち、品質の高い成型が可能です。

2つのキャリッジを連結したツインキャリッジ設定では、全幅のニードルベッドを使用することができます。また、タンデム設定は、衿などの同じ製品の2枚取り編成ができます。ツインキャリッジとタンデム設定の切り替えにより、柔軟な生産性と作業効率の向上を実現します。

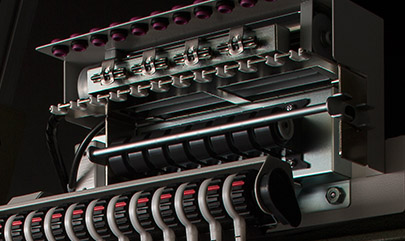

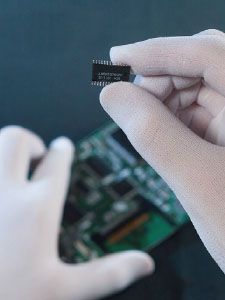

世界初のデジタルステッチコントロールシステムDSCS®の性能を極限にまでパワーアップさせたのがi-DSCS+DTC®です。DSCS®が糸送りを機械的に制御しながらステッチ長を調整するパッシブなシステムに対し、i-DSCS+DTC®は必要に応じて糸送りと戻しの両方向で給糸張力まで電子制御するアクティブなシステムです。編成が困難な糸やデリケートな糸を使用した高速編成が可能になり、より高い品質と生産性を実現します。正確な電子制御により、i-DSCS+DTC®は異なる機械での生産や異なるロット間、リピートオーダーの場合にも一貫した品質を保ち、高精度を要求するホールガーメント®製品の編成に貢献します。

デジタルステッチコントロールシステムDSCS®は、設定したループ長に基づいて±1%の精度の編成が可能で、高精度を要求する成型ニットの品質保持に不可欠な装置です。また、リピートオーダーの際にも一定の品質を保つのに最適です。1984年に世界初のデジタル編成装置として開発されて以来、業界の水準として世界中で採用され続けています。

従来の糸の切り替えは2本の糸を編成途中で切断して機械的に結んでいましたが、エアスプライサーでは圧縮した空気を吹きつけることで瞬時に糸を接合します。糸を結ぶのではなく接合することにより継ぎ目が小さくなり、編成時における糸切れが少なくなります。さらに糸の供給量を正確に制御する i-DSCS+DTC®と連動することで正確なタイミングで糸を切り替え、品質の高い多色柄の編成が可能です。

トップテンションは素早く簡単に糸をセットできるワンタッチ方式を採用しています。編成中に結び目が検出された場合、大きい結び目では機械が停止、小さい結び目ではスピードが減速されます。これにより、トップテンションは品質管理にも貢献します。

専用のキャリアを使用することで、多色使いのインターシャ製品の編成をおこなうことができます。また、SHIMA SEIKIのデザインシステムSDS®-ONE APEXシリーズに搭載されている『インターシャキャリア自動割付ソフト』と連動すると、生産のリードタイムを劇的に短縮できます。

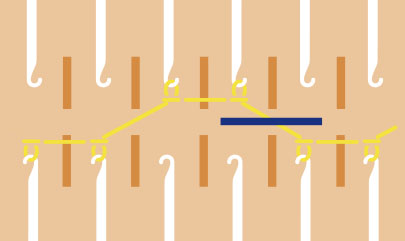

SHIMA SEIKIのヤーングリッパーとカッターは、カッター1個とグリッパー2個で構成されています。グリッパーとカッターが個別に作動するため、糸をつかんでカットすることはもちろん、糸をつかむだけの動作も可能で様々な編成条件に柔軟に対応します。

グリッパー部に糸くずを適時に吸い取ることが可能です。

端糸フック装置は指先の端糸を挿入するだけでなく、手袋、靴下の指股の端糸も挿入します。「SWG®-N2」シリーズでは端糸の挿入を確実にするモーター駆動の端糸フックとカッターを装備します。

従来のインターシャ柄などの編成では、キャリッジの往復運動を使ってキャリアを編成位置まで移動させたり編成領域外に退避させたりすることで、キャリッジによる編成をおこなわない「空コース」が発生します。自走式キャリアでは、個々のヤーンキャリアがモーター駆動によりキャリッジとは独立した動きで所定の位置まで移動し、空コースが発生しないため、編成効率と生産性が向上します。

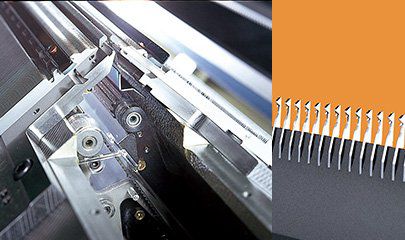

SHIMA SEIKIの巻下げシステムは、調整可能なメインローラー、サブローラーと編出し装置で構成されています。編出し装置には、世界で初めて採用された特殊複合式編出し針を縦向きに配置。確実なリリースが可能で、品質と信頼性を確保します。

前後の独立したパネルに、編地を引っ掛けるための小さなピンが並べられ、前後の引下げ張力を個別に調整できます。さらに、それぞれのパネルは一定間隔で作用範囲が調整でき、引下げ張力をより細かくコントロールできます。これにより、ホールガーメント®編成時に三次元的な成型が可能となり、例えばセットインスリーブでショルダーラインを身頃の後ろの方へ回すなど、より身体に合ったフィット感を実現します。

これまで半袖のホールガーメント®製品を安定して編成するためには、疑似「袖」が必要でした。「捨て編み」とも呼ばれる疑似袖は通常廃棄されますが、2枚編み出し装置により捨て編みなしで編成することが可能となり、時間・コスト・原料を節約することができます。

フルカラーの液晶タッチパネルは、従来のモノクロモニターと比較して操作性が高まりました。また、従来のファンクションボタンを引き続き併用することで以前から可能であった両手による操作が継続でき、さらにパネル位置も目の高さに合わせることで人間工学的に優れた要素を維持しています。

USBインターフェースを操作画面の真下に位置することでデータの読込みや保存などが容易になりました。SHIMA KnitManager™で生産データ管理をおこなう際、使用するネットワークコネクタを機械本体の側面に装備することで、簡単に接続し利用できます。また、生地受けを機械本体に内蔵することで、スペースを有効に利用することができるようになりました。また、停電バックアップ装置が装備され、停電が起こった場合でも、復帰後にそのまま編成が続行可能となります。編成途中の製品が不良品になるのを防ぐので安心して作業をおこなっていただけます。

世界が認めた品質のシンカーニット方式により、手袋や靴下といった特殊な形状の製品生産が可能です。この方式を用いると、やさしい着心地と同様、伸縮性に優れ、耐久性のある製品を提供することができます。

21G、18Gの手袋を使用すると、まるで素手で扱っているように、物の感触がそのまま手に伝わってきます。指先が丸く、シームレスに編成されているので、精密作業用の手袋や医療用手袋まで様々な分野で活用できます。また、指股部分においても細部にまで配慮が行き届いているため、コーティング仕様のターングローブにも適しています。

ステッピングモーター方式により、手袋が手の様々な部分にフィットするように度目を調整することができます。特にファインゲージ製品では、指先部分の編成において、より正確な調整が必要になります。細かな調整により、指先等のフィット感が更にアップします。

モーター駆動式端糸挿入フックとカッターで機械的に端糸をつかみ指先へ挿入します。これにより、確実な端糸処理が可能となり、より品質の高い商品が提供できるようになりました。

シンカー部分へ自動的に給油する装置です。シンカーに適切な油量を電子的に制御することで、磨耗が最小限になりシンカー、シンカーカムなどの部品が十分に保護され、メンテナンスの負担が少なくなりました。また、レバーを操作するだけで、自動的に機械本体の必要な部品への給油もできます。あらかじめ設定したスケジュールに基づいて適度に給油を施すことで、オイルを節約し、過度な給油による商品の汚れを防ぎます。(推奨するシマオイルをご使用ください。)

色糸を切り替える場合従来は、ノッター装置により2本の糸を編成途中で切断し、機械的に結んでいましたが、エアスプライサーは圧縮した空気を吹きつけ瞬時に糸を接合します。これにより、最高8色を使ったデザインなどバラエティに富んだ効果的な編成が可能になります。

SHIMA SEIKIのユーザーサポート

SHIMA SEIKIはワールドワイドでサポート体制を築いています。純正部品の長期に渡る安定供給や、ニーズに応じた講習、メンテナンスプログラムなど、ご購入後も安心して製品をお使いいただけます。

SHIMA SEIKIがご提供するオンラインサービスのポータルサイト。

ファッション情報サービスやSHIMA KnitManager™をはじめ、

オリジナルニットサンプルのアーカイブ、

製品の活用や学習に役立つコンテンツなどを通じ、

SHIMA SEIKIユーザーをあらゆるステージでサポートしています。

最適な機種やサービス、ソリューションは、お客様の課題や状況に応じてご提案させていただきます。

まずはお気軽にお問い合わせください。